中厚钢板生产线超声波探伤设备无损检测

中厚钢板超声波探伤设备应用情况

超声波探伤设备用于中厚板生产线上对所需探伤钢板进行内部质量检测,按照相应的标准规定对钢板进行在线自动探伤,使钢板的内部缺陷和性能得到准确的判定。钢板探伤设备能够对不锈钢板、碳素结构板、低合金结构板、管线板、造船板、锅炉板、容器板等钢种的钢板进行在线探伤。探伤钢板状态为:轧制或热处理状态,未切周边或已切周边。

钢板规格:

厚度为 6~80(100)mm;

宽度为 1200~3000 mm;

长度为4000~15000 mm;

钢板平直度≤30 mm/m;

钢板浪高 W≤50 mm;

钢板变形半径 R≥4 000 mm;

钢板端部翘曲 H≤50 mm;

钢板镰刀弯≤150 mm;

钢板表面状态:满足相关探伤标准要求,对厚度超过 40 mm以上的钢板最好做抛丸处理后探伤。

钢板探伤设备通过超声波的反射和衰减机理可以检测钢板内部非连续性缺陷(如分层、非金属杂质、孔洞、剥落、海绵体区域等缺陷)。

钢板探伤设备展示

钢板超声波探伤设备功能及特点

(1)中文界面,操作方便简捷;

(2)探伤波形与图并存,便于动态观察;

(3)配置参数实现自动匹配与调整,减少设备探头调试时间.

(4)在检测过程中实时显示钢板C扫描图像;

(5)通道参数的批量复制、导出另存、工艺导入等;

(6)检测员动态管理,检测员可随时进行添加、删除和更改等;

(7)检测信息随时进行录入并永久保存;

(8)编码器和超声波探伤设备相连接,实时记录探头位置信息,并进行缺陷定位;

(9)在探伤过程能够自动识别开始与结束信号,自动存盘,同时显示检测结果缩略图;

(10)自动贮存检验结果,打印探伤报告,内容包括:探伤通道参数、缺陷位置等;

(11)探伤过程中,自动实时对超标缺陷报警与喷标,喷标时间可选择立即与延时方式等;

(12)系统输入输出端口满足不同场合的需求;

(13)自动检测结果统计:炉号,钢级,规格,序号,检测总数,合格数,不合格数,合格率及自动形成检验报告。

中厚钢板超声波探伤方式

超声波钢板探伤设备扫查方法为沿钢板长度方向扫查,与各标准中规定的扫查方式不同。因此,应进行100%全覆盖扫查。

(1)探伤方式:钢板在输送过程中完成自动纵扫探伤(头尾采用横扫);同时具备手动探伤功能。

(2) 探头型号:双晶脉冲反射式,直探头。钢板输送采用小车输送。探头设置在钢板上方,探伤面积为 100%的钢板表面,可选择部分探头工作,从而满足不同面积钢板的探伤要求.

(3)单点缺陷的确定:在探伤过程中,任一通道出现下列情况之一,将触发探伤微机的报警中断,探伤程序将读取当前报警通道的位置和报警回波的相位、幅度进行相关性检查,将确认后的有效报警作为单点缺陷进行记录和处理。

(4)伤区的确定:对于所有的单点缺陷,要按执行标准进行合并,合并后的单点缺陷的集合组成伤区。

(5)钢板级别判定:求出各个伤区的指示长度、指示面积、面积百分比,取各伤区指示长度的最大值L max 、指示面积的最大值 S max 、面积百分比的最大值P max ,按执行标准对钢板进行自动判级。

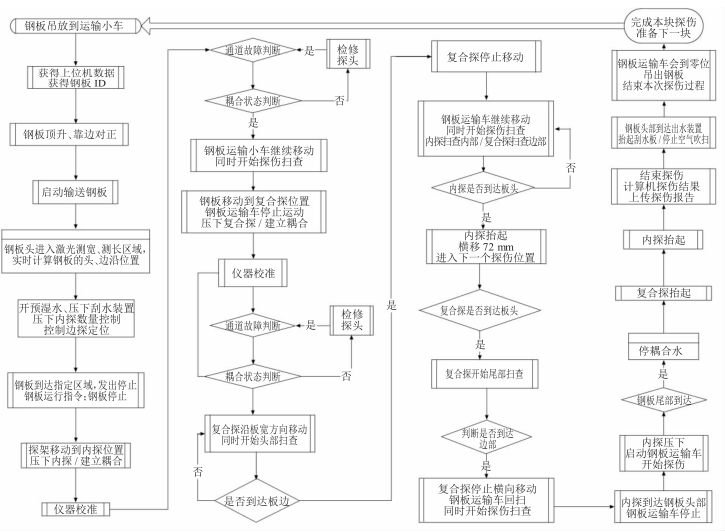

中厚钢板超声波探伤工艺流程

(1)用磁力吊将钢板送至钢板运输车上,并由人工操作钢板靠边定位。

(2)控制工作站收到定位信号并得到人工启动信号后,发出快速行进指令,由小车驱动钢板以 1 m/s的速度行进至激光测宽位置,同时由操作员录入钢板参数。根据设定的板厚,利用探伤仪检索是否有已设定的经验值。如果有,则直接调用;否则,则计算各通道的闸门位置和衰减值。

(3)控制工作站得到激光测宽仪“开始测量”信号后,开启钢板表面清洁装置,对钢板吹扫,清除钢板表面污物,钢板继续行进,控制工作站根据头尾检测开关,控制小车停止。

(4)控制工作站根据板宽,指定内探的接板数量,在内探接板后开启耦合水,建立耦合之后,小车继续运动,使复用探对准板头后压下。

(5)复用探沿板宽方向移动,对板头扫查探伤。复用探到达钢板边部时停止,控制工作站小车继续运动,内探和边探同时探伤。

(6)当内探到达板尾时,抬起内探;之后,小车继续前进,当复用探到达板尾时,停止运动。复用探沿板宽方向移动,对板尾扫查探伤。

(7)复用探扫查到板边后,小车后退,同时内探平移72 mm。当内探到达板尾后,压下内探。

(8)控制工作站令小车高速后退,当复用探后退到达板头后抬起,当内探后退到达板头后抬起,完成钢板全面扫查。

钢板超声波探伤设备检验执行标准

GB/T 2970《中厚钢板超声波检验方法》

NB/T 47013.3《承压设备无损检测超声检测》

A435/A435M2《钢板直射声束超声波检测规范》

ASTM A 578 Level I ,II, III